冷間圧延:圧力と伸張の延性の処理です。製錬により鋼材の化学成分が変化する可能性があります。冷間圧延では鋼材の化学成分は変化しません。コイルは冷間圧延設備のロールに入れられ、異なる圧力が加えられ、コイルは異なる厚さに冷間圧延され、その後、最後の仕上げロールでコイルの厚さの精度が制御されます。一般的な精度は 3 シルク以内です。

焼鈍: 冷間圧延コイルは専門の焼鈍炉に入れられ、一定の温度 (900-1100 度) に加熱され、焼鈍炉の速度が調整されて適切な硬度が得られます。材料が柔らかいほど、焼鈍速度が遅くなり、対応するコストが高くなります。201 と 304 はオーステナイト系ステンレス鋼で、焼鈍プロセスでは、冷間圧延プロセスの冶金組織が損傷したため、熱と冷の修復が必要になるため、焼鈍は非常に重要なリンクです。焼鈍が十分でない場合、錆が発生しやすくなります。

ワークピースを所定の温度に加熱し、一定時間保持した後、ゆっくり冷却する金属熱処理プロセス。アニーリングの目的は次のとおりです。

1 鋳造、鍛造、圧延、溶接工程で鋼材に発生する様々な組織欠陥や残留応力を改善または排除し、ワークピースの変形、割れを防止する。

2 切断するワークピースを柔らかくします。

3 結晶粒を微細化し、組織を改善してワークピースの機械的特性を向上させます。最終的な熱処理とパイプ製造のための組織的な準備。

スリット加工:ステンレス鋼コイルを対応する幅に切断し、さらに深加工してパイプを製造するために、スリット加工ではコイルの傷、スリット幅の誤差を避けるために保護に注意を払う必要があります。また、スリットとパイプ製造プロセスの関係により、スリット加工した鋼板にバリや欠けが発生し、溶接パイプの歩留まりに直接影響します。

溶接:ステンレス鋼管の最も重要なプロセスです。ステンレス鋼では主にアルゴンアーク溶接、高周波溶接、プラズマ溶接、レーザー溶接が使用されます。現在最も使用されているのはアルゴンアーク溶接です。

アルゴンアーク溶接:シールドガスは純粋なアルゴンまたは混合ガスであり、溶接品質が高く、溶接の溶け込み性能が良好で、その製品は化学、原子力、食品業界で広く使用されています。

高周波溶接:電源の電力が高いほど、鋼管の材質、外径、壁厚が異なっていても、より高い溶接速度を実現できます。アルゴンアーク溶接と比較して、その最高溶接速度は 10 倍以上です。たとえば、鉄管の製造には高周波溶接が使用されています。

プラズマ溶接:貫通力が強く、特殊な構造のプラズマトーチで高温プラズマアークを発生させ、保護ガスの保護下で金属を溶融溶接する方法です。たとえば、材料の厚さが 6.0 mm 以上に達すると、通常、溶接継ぎ目が確実に溶接されるようにプラズマ溶接が必要になります。

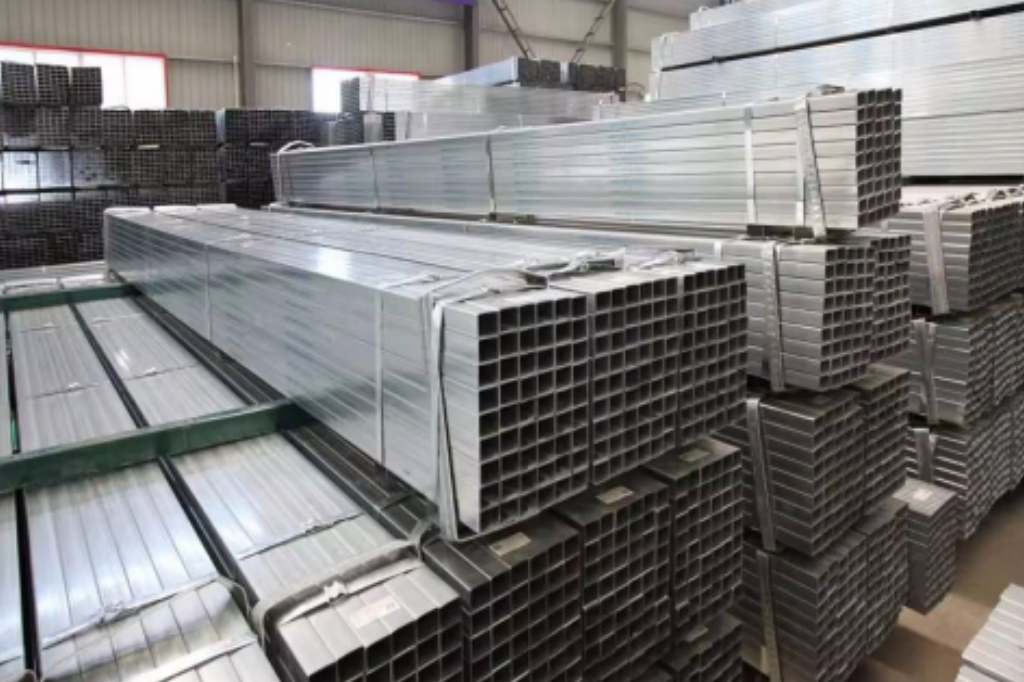

ステンレス鋼溶接管には、角管、長方形管、楕円管、異形管があり、最初は丸管から始まり、同じ円周の丸管を製造し、次に対応する管の形状に成形し、最後に金型で成形および矯正します。

ステンレス鋼管の生産切断プロセスは比較的粗く、そのほとんどは弓のこ刃で切断され、切断により少量のフロント バッチが生成されます。もう 1 つはバンドソー切断で、たとえば大口径のステンレス鋼管の場合、やはり少量のフロント バッチが生成されます。一般に、少量のフロント バッチが多すぎると、作業者は鋸刃を交換する必要があります。

研磨:パイプが成形された後、表面は研磨機で研磨されます。通常、製品と装飾管の表面処理にはいくつかのプロセスがあり、研磨は光沢(鏡面)、6K、8Kに分かれています。サンディングは丸砂と直砂に分かれており、40#、60#、80#、180#、240#、400#、600#があり、顧客のさまざまなニーズを満たします。

ホットニュース

ホットニュース2024-09-05

2024-07-23

2024-06-14

2024-08-07

2024-05-23

2024-05-21